Ingénieur maintenance industrielle : un pilier incontournable pour la performance des équipements

Dans le paysage industriel moderne, où la rapidité et la qualité de production sont des exigences majeures, l’ingénieur maintenance occupe une place stratégique. Ce professionnel est bien plus qu’un simple technicien chargée de réparer les machines. Il assure la prévention des pannes, optimise les opérations et garantit la continuité du fonctionnement des équipements, contribuant ainsi à la pérennité des installations.

L’essor des technologies telles que le big data et l’intelligence artificielle a enrichi les méthodes traditionnelles de maintenance industrielle, permettant à l’ingénieur d’exploiter des données précises pour anticiper les défaillances et améliorer la fiabilité des machines. Cette démarche proactive transforme radicalement la gestion de la maintenance, orientant les actions vers une maintenance prédictive et durable.

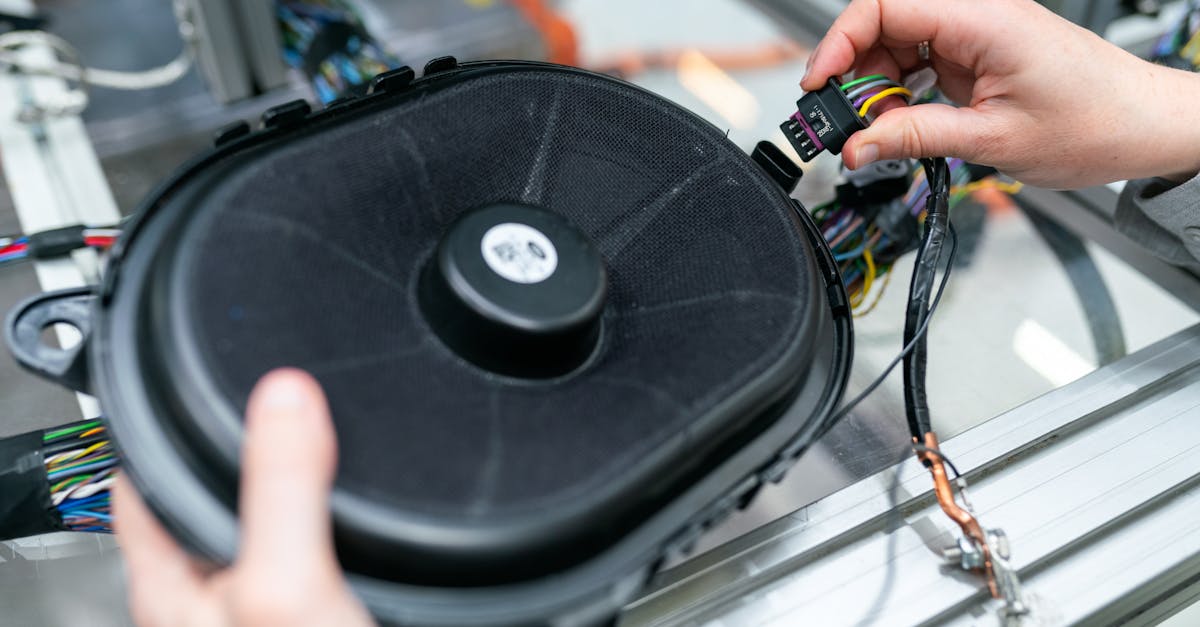

Par exemple, dans une usine de fabrication automobile, un ingénieur de maintenance devra planifier minutieusement les opérations d’entretien en coordonnant ses équipes pour limiter les interruptions de ligne. Sa compréhension fine des équipements mécaniques et électroniques lui permet également d’intervenir rapidement en cas de problème, minimisant ainsi les coûts liés aux arrêts non planifiés.

Le rôle de cet expert est d’évaluer continuellement les systèmes, de développer des stratégies adaptées et d’encadrer une équipe technique. Cette dimension managériale montre à quel point la responsabilité de l’ingénieur dépasse la simple maintenance technique pour inclure la gestion humaine et la communication efficace avec les autres services de l’entreprise.

Par ailleurs, son intervention s’inscrit dans un cadre rigoureux de normes de sécurité industrielle et de conformité environnementale, qui fait de lui un acteur clé dans la mise en place d’une culture d’entreprise tournée vers l’excellence opérationnelle et la responsabilité sociale.

Maîtriser la planification entretien pour garantir la disponibilité maximale des équipements

La planification entretien est au cœur des missions de l’ingénieur en maintenance industrielle. Elle exige une anticipation précise de chaque intervention pour éviter les arrêts imprévus qui peuvent paralyser une ligne de production.

Cette organisation minutieuse commence par la collecte et l’analyse des données remontées par les capteurs intelligents installés sur les équipements. Ces technologies, renforcées par les logiciels de gestion de la maintenance assistée par ordinateur (GMAO), permettent d’établir un calendrier d’entretien adapté aux spécificités de chaque machine, tenant compte aussi bien de son usage que de son usure.

La planification ne se limite pas à dicter une date et un horaire : elle intègre un contrôle rigoureux des ressources humaines et matérielles nécessaires, une gestion des stocks de pièces détachées, et un suivi post-intervention pour évaluer la remontée d’information et les éventuels ajustements.

Un ingénieur de maintenance confronté à une panne récurrente sur un équipement critique mettra en place une stratégie ciblée utilisant plusieurs outils d’analyse des risques, combinant expertise technique et observation terrain pour anticiper la prochaine défaillance avant qu’elle ne survienne.

Cette phase de planification contribue aussi à optimiser la productivité globale de l’usine en réduisant au maximum les temps d’arrêt. Cette approche peut sembler complexe, mais elle est vitale pour garantir l’efficacité et la rentabilité sur le long terme.

Pour approfondir la compréhension des différents métiers techniques liés à cette coordination, il est possible d’en apprendre plus sur le métier d’ingénieur en électronique, qui est souvent un partenaire indispensable dans ce processus.

Innovation et optimisation équipements : la clé d’une maintenance industrielle performante

L’innovation ne cesse de transformer la maintenance industrielle, avec pour objectif principal l’optimisation équipements. L’ingénieur de maintenance exploite aujourd’hui des outils intelligents qui améliorent la précision du diagnostic technique et la planification des interventions.

Les systèmes de monitoring en temps réel utilisant des technologies IoT, combinés à des algorithmes prédictifs, permettent de détecter les anomalies avant qu’elles n’impactent la production. Grâce à cela, l’ingénieur peut orienter son équipe sur des actions ciblées qui prolongent la durée de vie des machines et maximisent leur rendement.

Une entreprise chimique a récemment intégré ces technologies avec succès, réduisant ses pannes critiques de 30 % en un an, tout en optimisant ses coûts de maintenance. Cette démarche innovante a également renforcé la sécurité industrielle en anticipant les risques et en limitant les interventions en situation d’urgence.

Dans ce contexte d’innovation, l’ingénieur en maintenance joue un rôle fondamental dans la mise en place et l’adaptation de ces solutions. Il doit veiller à la montée en compétence de ses collaborateurs pour exploiter pleinement les potentialités offertes par les nouvelles technologies.

En complément, comprendre les métiers techniques comme celui de l’ingénieur technico-commercial peut offrir une vision enrichie de la chaîne globale d’approvisionnement et de maintenance. Cela permet d’instaurer une collaboration étroite entre la technique et le commerce, essentielle à la performance industrielle.

Assurer la sécurité industrielle grâce à une analyse des risques rigoureuse

La sécurité industrielle reste un enjeu central pour l’ingénieur de maintenance. Ses décisions reposent sur une analyse des risques approfondie, nourrie à la fois par des audits réguliers et par un dialogue constant avec les opérateurs.

L’ingénieur doit identifier, mesurer et hiérarchiser les dangers potentiels liés aux systèmes de production pour prévenir accidents et dommages à la fois humains et matériels. Cette démarche est cruciale dans des secteurs sensibles, comme la chimie ou l’énergie, où les conséquences d’une panne non maîtrisée peuvent être lourdes.

Un exemple parlant peut être pris dans une usine pharmaceutique où une défaillance électrique dans la chaîne de fabrication pourrait non seulement interrompre la production mais aussi causer un risque sanitaire. L’ingénieur maintenance met alors en œuvre des solutions préventives strictes, couplées à une formation continue des équipes sur les bonnes pratiques et les mesures de sécurité adaptées.

La collaboration avec les services de santé, sécurité et environnement (SSE) est donc au cœur des activités quotidiennes. Ensemble, ils veillent au respect des normes et à la création d’une culture d’entreprise forte où chacun devient acteur de sa propre sécurité.

Pour mieux comprendre l’importance de l’analyse des risques dans d’autres domaines techniques, il est utile de consulter le rôle d’un technicien en mesure de la pollution, dont les missions sont complémentaires en matière de prévention et respect de l’environnement.

Gestion de la maintenance : piloter la performance avec méthode et rigueur

La gestion de la maintenance demande autant d’expertise technique que d’aptitudes à la coordination et au management. L’ingénieur maintenance est chargé de diriger son équipe en intégrant tous les paramètres liés à la disponibilité des équipements, au budget, et aux impératifs de production.

Dans une usine textile, par exemple, la gestion efficace d’une équipe de techniciens de maintenance permet de réduire considérablement les temps d’attente entre la détection d’un problème et la réparation effective. Cela requiert un suivi détaillé des interventions, une meilleure gestion des ressources humaines et matérielles, ainsi qu’une communication fluide avec les autres services.

Au-delà de ces aspects opérationnels, l’ingénieur doit aussi être force de proposition dans l’évolution des processus de maintenance. Implantant des outils numériques modernes, il améliore la traçabilité des opérations et anticipe les besoins futurs.

Un cas concret a vu une usine de composants électroniques passer d’une maintenance essentiellement curative à une maintenance préventive, doublée d’une stratégie d’optimisation continue. Résultat : une hausse de 15 % de la productivité et une réduction importante des interruptions imprévues.

Pour compléter cette vision, vous pouvez découvrir par exemple le métier de gestionnaire de données, qui joue un rôle de support fondamental dans l’analyse et le pilotage des indicateurs de performance.

Le diagnostic technique : un savoir-faire au cœur de la maintenance industrielle

Le diagnostic technique est un outil indispensable pour anticiper les pannes et évaluer l’état réel des équipements. L’ingénieur maintenance utilise une panoplie de techniques allant de l’inspection visuelle à l’utilisation de capteurs sophistiqués, en passant par les simulations numériques.

Par exemple, l’analyse vibratoire est une technique employée couramment pour détecter la dégradation des roulements ou des engrenages, souvent avant qu’une panne ne survienne. Cette information permet de prévoir un remplacement ou une réparation sans interrompre la chaîne productive.

Cette expertise contribue aussi à la fiabilité des machines, élément clé dans les secteurs à forte valeur ajoutée. Une mauvaise interprétation ou un diagnostic tardif peut entraîner des conséquences lourdes, notamment des coûts élevés et un impact négatif sur la réputation de la marque.

Dans la pratique, la synergie avec d’autres métiers est essentielle. L’ingénieur peut ainsi collaborer avec des spécialistes, comme ceux décrits dans la fiche sur l’ingénieur en systèmes embarqués, afin d’améliorer la précision des diagnostics embarqués.

Encadrement d’équipes : un leadership autour de la prévention et de l’optimisation

Au-delà des aspects techniques, l’ingénieur de maintenance industrielle est aussi un leader qui sait mobiliser ses équipes vers un objectif commun. Il crée un environnement favorable à la prévention des pannes et à l’amélioration continue.

La formation régulière de son personnel est un volet-clé de cette mission. Il doit adapter les connaissances en fonction des innovations technologies et des besoins spécifiques des équipements. La communication claire, la valorisation des compétences et le suivi personnalisé éveillent la motivation et renforcent la performance collective.

Dans certaines industries, comme l’aéronautique ou la chimie, cette capacité à fédérer autour des enjeux de sécurité et d’efficacité se révèle cruciale. Un management inclusif qui valorise le retour d’expérience des opérateurs permet souvent de détecter les anomalies invisibles aux seuls yeux des techniciens.

La gestion humaine est donc indissociable de la gestion technique. Connaître des profils complémentaires dans l’industrie peut nourrir cette approche. Par exemple, la fiche métier d’électrotechnicien illustre bien l’importance d’un travail en équipe coordonnée pour une maintenance efficace.

Impact des normes et réglementations sur la fonction de l’ingénieur maintenance industrielle

Enfin, l’ingénieur de maintenance doit intégrer les diverses normes et réglementations qui encadrent les activités industrielles. Ces règles garantissent non seulement la sécurité industrielle, mais aussi la conformité environnementale et la qualité des produits finis.

Le respect de la réglementation Euro, la gestion des déchets liés à l’entretien des équipements, et les contrôles périodiques imposés par les autorités sont autant d’éléments qui doivent être pris en compte dans la conception des plans de maintenance. Cette exigence nécessite une veille constante, notamment sur les évolutions de la législation.

Cette adaptabilité réglementaire permet à l’entreprise d’éviter les sanctions et renforce sa crédibilité auprès des partenaires et clients. Par ailleurs, elle ouvre la voie à des certifications environnementales ou qualité, valorisant ainsi l’image de marque.

Pour mieux appréhender l’intégration de normes dans différents secteurs, on peut se référer à des profils métiers comme celui de découverte de la norme Euro, qui explique comment les standards européens influencent la conception et la maintenance des équipements, notamment dans l’automobile.

| Norme / Directive | Objectif principal | Impact sur la maintenance | Exemple d’application |

|---|---|---|---|

| ISO 55000 | Gestion des actifs industriels | Optimisation de la durée de vie des équipements | Implémentation d’un système de suivi et de maintenance prédictive |

| Directive ATEX | Sécurité en zone à risque d’explosion | Maintenance spécifique des matériels certifiés | Inspections renforcées et protocoles stricts pour équipements en atmosphère explosive |

| REACH | Gestion des substances chimiques | Contrôle des produits utilisés dans l’entretien | Substitution de produits dangereux pour limiter l’impact environnemental |

| ISO 45001 | Santé et sécurité au travail | Organisation de procédures de maintenance conformes aux exigences sécurité | Formation continue des équipes maintenance à la sécurité industrielle |

Quels sont les principaux défis auxquels fait face l’ingénieur en maintenance industrielle ?

L’ingénieur doit jongler entre la prévention efficace des pannes, l’optimisation constante des équipements, la gestion d’équipes pluridisciplinaires, et le respect strict des normes de sécurité et environnementales.

Comment l’intelligence artificielle transforme-t-elle la maintenance industrielle ?

Elle permet l’analyse prédictive des données recueillies via les capteurs pour anticiper les défaillances, réduisant ainsi les arrêts imprévus et améliorant la fiabilité des équipements.

Quels outils numériques soutiennent la gestion de la maintenance ?

Les logiciels GMAO, les systèmes de monitoring IoT et les plateformes d’analyse de données sont essentiels pour une planification précise et un suivi performants.

Quelle est l’importance de la formation continue pour l’ingénieur maintenance ?

Elle garantit que l’ingénieur et son équipe restent à jour sur les évolutions technologiques, les normes et les bonnes pratiques, assurant ainsi une maintenance efficace et sécurisée.

Comment la sécurité industrielle est-elle intégrée dans les pratiques de maintenance ?

Par une analyse rigoureuse des risques, des audits réguliers, et des procédures strictes de prévention, l’ingénieur maintenance veille à réduire les accidents et à protéger les travailleurs et les installations.